Le monde industriel est un monde en constante évolution. Que ce soit la révolution numérique, les nouvelles règles concernant la durabilité ou encore les pertes de moyens humains, le secteur industriel n’a plus le droit à l’erreur : il doit être rapide et efficace.

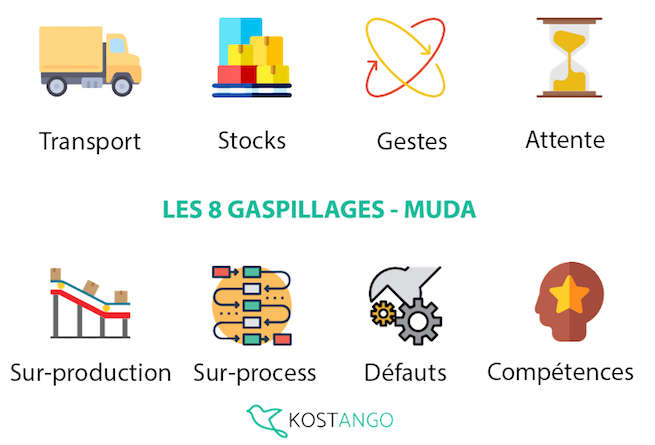

Cependant, comment faire la chasse aux gaspillages (de temps, de ressources, de stocks, etc.) qu’on appelle généralement MUDA qui arrivent dans les processus industriels ?

Polytech Services Nancy a sélectionné pour vous trois concepts clés :

- Cartographier

- Organiser

- Former

- Cartographier

Pour réduire les gaspillages, il faut savoir les localiser précisément ! Une des approches les plus efficaces pour y parvenir est l’élaboration d’une Value Stream Mapping (VSM), un outil qui vous permet d’avoir une vue d’ensemble sur vos processus industriels.

Cette méthode permet :

- D’identifier les étapes à Valeur Ajoutée (VA) et celles à Non Valeur Ajoutée (NVA)

- Visualiser les flux physiques et d’informations

- Analyser les délais, les coûts et les sources de gaspillages

En répertoriant l’ensemble des activités et en mettant en avant les points clefs des processus, cet outil est idéal pour prioriser les actions à mettre en œuvre pour améliorer la performance globale.

- Organiser

Organiser ou plutôt réorganiser. La cartographie des flux est un premier pas, mais pour voir les changements, il faut agir. Pour cela, deux méthodologies incontournables se démarquent :

- Kanban : une méthode de gestion visuelle qui favorise le pilotage des flux en temps réel, limite les stocks excessifs, et synchronise les processus pour une réponse plus rapide.

- La méthode 5S : Seiri (Trier), Seiton (Ranger), Seiso (Nettoyer), Seiketsu (Standardiser) et Shitsuke (Maintenir). Cette approche structure l’espace de travail pour le rendre plus fonctionnel, tout en réduisant les déplacements inutiles et en optimisant la productivité.

- Former

Évidemment, un changement durable ne peut pas se faire seul. Il requiert l’implication de l’ensemble des équipes. Former ses collaborateurs aux principes du Lean est alors un levier indispensable qui permet d’amener une culture de l’amélioration continue qui est nécessaire dans le secteur industriel de nos jours.